Boosterイヤフォンプロジェクト で実施したプロジェクトについて、完成した商品お届けの時期が遅れておりご心配をおかけしております。なんとかお届けの目処が最終的に立ったため、改めてご連絡させていただきます。

スケジュールについて

1月最終週より順次発送いたします。

1月の最終週(29日前後〜)以降、支援者様にお届けするための生産を進め、順次発送を行います。海外で生産した後、日本への輸送、国内発送を行います。

詳細スケジュール

- 1月お正月空けに、最後の試験生産

- 最終試験、パーツ量産

- 1月最終週から生産〜お届け

これまで何度か試作を繰り返しましたが、各所品質的な問題点を潰すためにこれまで合計10回以上作っては、直しを繰り返して参りました。

今回12月の生産を目指しましたが、下記生産に向けた調達にハードルがあり、時期がギリギリ1月に収まったという状況になっております。

- ネックバンドの品質が安定せず、サプライヤー変更、再度サンプル作り直し

- マイク部品が一部デッドストック、在庫を持っているサプライヤーから別途調達

- シャンパンゴールドの品質が安定せず、サプライヤー変更

- パッケージ収納部分での品質問題、修正

重ね重ね、大変申し訳ございません。

開発の模様

どんな商品も出来てものは非常に美しく、綺麗にディスプレーされています。一方で裏方は地道な現場作業によって、技術開発、品質管理を行っています。

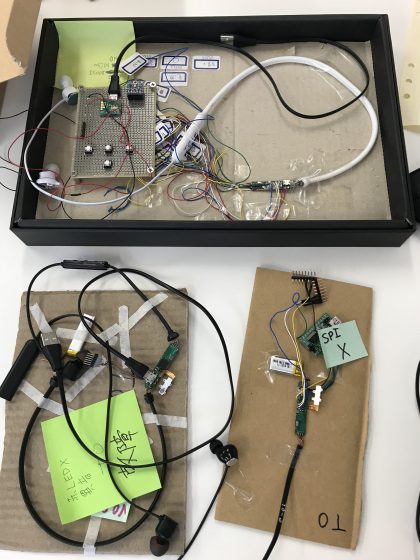

試作品のほんの一部。無残に、故障、というタグが貼ってあるものも。

試作基板に部品を載せている模様

試作段階では試行錯誤を繰り返すため、手で基板にパーツを載せて製作します。その後、回路、電波、ソフトウェアの試験を行いました。

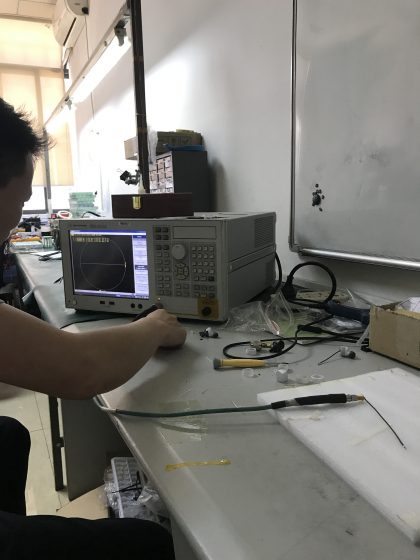

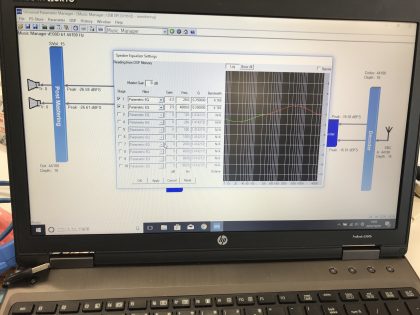

電波試験の模様

Bluetoothは設計によって電波強度の性能調整が必要になります。新製品では新しい基板を採用しているため、電波性能を評価しています。実際には、実際に路上で電波が届く距離を計測をし、何度も調整を進めています。計測後は、日本、アメリカ、ヨーロッパ等各国の法的規制をクリアーするために認証プロセスを進めます。

生産準備の模様

ソフトウェア

ソフトウェアの開発はネインのメンバーが行っていますが、そのソフトウェアを一個一個書き込む作業を行います。この過程で、一つ一つ固有のアドレスを管理し、自社ソフトウェア、利用しているコーデック等のライセンスを管理しています。

製造

実際の製造、組み立ては一つ一つ流れ作業で行われます。お菓子工場など、何百万個も作るような大量生産はほぼ全自動で行われますが、イヤフォンの様に各メーカーデザインや仕様が異なるものを効率よく生産するためには、人手による流れ作業の方が生産効率が上がります。一方で、人的ミスを防ぐために、途中途中で検査工程があり、未然に問題を防ぐ取り組みが行われています。

最終的な品質確認を進めました

ネックバンドのつけ心地

これまで何度もご連絡した際に触れていましたが、非常にシンプルに見えるネックバンド。この商品開発では最も時間がかかりました。

理由としては、ちょうどいいつけ心地です。

微妙なカーブを描いていますが、柔らかすぎるとダラっとし、走ったときにイヤフォン部を引っ張って落としてしまう。硬すぎると、つけ心地が悪くなりますし、締め付けが厳しいと首が苦しくなる。

今回、3回サプライヤーを変え、素材を変え、試作を繰り返し、やっと求めるバランスにたどり着くことができました。

こちらは3社目のサプライヤーです。締め付けはまだ弱い段階のサンプル写真です。この後、強度を調整しました。

シャンパンゴールドの色

商品の特徴として金属調のアクセントをデザインしました。その色も黄色くゴールドすぎたり、逆にシルバーにしか見えないほどゴールドが薄くなったり、求める色のバランスを追求することに非常に苦労をしました。

サプライヤーに納得頂きながら調整を繰り返すのに苦労をし、結果的に別のサプライヤーに処理をお願いする形で生産以降を進める形となりました。

少しわかりづらいですが、こちらはまだ黄色が出過ぎて、ゴールド過ぎるサンプルです。

パッケージの最終チェック

パッケージの試作品の形ですが、先日チェックをした際にケーブルに圧力がかかる部分が見つかったため、断線防止手として最終調整を行い、仕上げを進めております。

音質のチェック

既に音質のチューニングを進めておりますが、下記ステップがまだ残っております。

- 専用機器、ダミーヘッドによる周波数特性確認

- 技術者による基本特性チューニング

- 第三者視点での音質評価

1、2は専門的な技術者による調整です。3のプロセスでは、専門家、関係者、一般の方含めて多くの方々に聴いていただき、調整を進めてまいります。

法的規制

こちらは商品を出す上で最低限必要なものになり、各国異なります。SMT装置という、基板にパーツを自動で載せる機械を使って実際に量産相当の試作機を製作。その上で、内部評価を行い、専門の認証期間によって検査されます。

iOSアプリから音声通知が実現できた!

組み込みアプリとの格闘

今回の製品は、Qualcomm社(Galaxy、Xperiaのチップを供給している会社として有名であり、Bluetoothデバイスのチップのほとんどを供給)のCSR8670というチップで開発をしております。

iOSやAndroidの様な整った開発環境ではなく、専門的な組み込みソフトウェア開発になります。iOS、Androidもそうですがソフトウェアには問題がつきものです。非常に多くのソースコードから成り立っており、よくわからない問題に、何度もぶつかることになります。特殊な開発環境のため、特にヒントもない中、一つ一つ問題をクリアーし、導入に向けて進めていきました。

その中で、このイヤフォン特有の機能である音声通知が実現できた瞬間は、チームとしても非常にうれしい出来事でした。

現在はそのソフトウェアを安定稼働させるため、最終試験、修正作業を繰り返しています。

最後の難関、アップル認証

今回、iPhoneにも対応するため、現在iOSアプリを準備して審査に進めています。

その上で、デバイスとの連携による審査は避けて通れないため、現在デバイスをアメリカに輸出する準備を進めている最中です。

そして、お届けへ

ネイン、工場含めて関係者一同、少しでも早いお届けに向けて進めて参りました。

極端な話、スマホのアプリ開発なら1人でできてしまいます。

色々、あきらめれば、もっと早くにできていたかもしれません。

ただ、皆様の心を少しでも動かす、支援した価値を感じて頂ける品質にしたい。

わかっていたことではありますが、一つ一つの部品に、一つ一つサプライヤーがあり、金型、塗装など関係者もさらに増えてきます。なぜそれが必要か、その品質が必要か、その色でなければ行けないのか。人なので、何度も作業を繰り返すと、お金ではなく感情的に動いてくれない部分も出てきます。さらに、国を跨げば価値観も変わってきます。

例えば、自分なら、服をタンスにぽいっと入れても、誰にも文句を言われません。ただ、自分が相手のことを思って一生懸命、洗濯物をたたんだのに。向きが違う、たたみ方が違う、端がずれている、もう一回洗い直して、等と何度も注意されるとやる気がなくなってしまいます。でも、商品づくりは、それを何度も何度も、毎日、違う部品、違う観点で伝え続けなければいけない。

弊社も予算が潤沢にあるわけではなく、何度も出張に行くことは難しい状況でした。ただ当たり前でメールでは難しく。現場で心を通わせるのに、時間がかかってしまったのも一つの原因ではあると考えています。

今回、ずっと付き合っている工場の担当者、上司、社長含め、我々や、皆様、関係者の思いを組んで、丁寧かつ、迅速に支援していただき、なんとかここまでは、たどり着くことができました。

これからまだ本生産に向けて準備があるため、気を緩めずに進めてまいります。あと少しでお届けが可能になります。今しばらくお時間いただく形になりますが、何卒よろしくお願いいたします。

本年は誠にありがとうございました。来年も引き続きご支援よろしくお願いいたします。

株式会社ネイン代表 山本健太郎