Boosterイヤフォンプロジェクト で実施したプロジェクトについて、完成した商品お届けの時期が遅れておりご心配をおかけしております。少しでもご安心いただける様に、開発状況について可能な範囲で共有させていただくことにいたしました。

専門的な用語が多い内容ではありますが、仕事として進んでいる、ということをご承知いただきたく、できるだけ生の情報でお伝えさせていただきます。

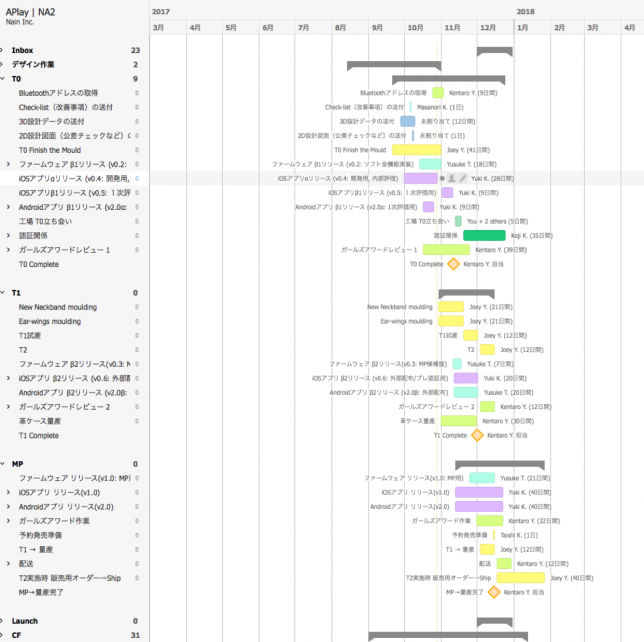

開発スケジュールを年内ターゲットで再調整

当初7月量産をターゲットに進めていましたが、プロトタイプ開発遅れによって10月にリスケ。そこからさらに回路、機構など問題点解決によって作業が遅れ。金型製作に至るまでに時間がかかり過ぎたため、全体的に量産スケジュールが遅れている状況です。

下記ではT0がTest Production 0、量産試作となります。T1がTest Production 1、T0で出た問題点の修正。もしT1で問題が出たら再度T2、T3とやり直すことになります。MPが、Mass Production、量産となります。

T0、T1が終わったタイミングで池田菜々さん、大塚愛里さん、北澤舞悠さんにも最終型を確認していただき、量産に向けた仕上げ作業を行っていきます。

こちらが弊社社内管理しているスケジュールです。10月からスケジュールから遅れが判明後、現在弊社が調整しているスケジュールが年内の発送になります。一方で、11月のT0のタイミングから、最速で量産まで持っていくことができた場合のスケジュールになるため、まだ難易度の高いスケジュールになっています。

可能性が高いのが1月中ですが、弊社としても商戦期を逃す形になるため、会社として12月量産を進めたい意向で進めています。さらに、年末年始は休み、2月に入ると工場では旧正月があるため、年内にどれだけ詰め込める様に進めている状況です。

T0試作確認項目

色、質感

色、素材の質感は実際に量産品質を見て詰めていきます。イヤフォン部の金属質は、設計当初から非常に難航しており。実際に工場で出来たものの品質確認をしていきます。

音

音も実際に量産金型からできたものをベースに、どんな出方がするかを確認していきます。2回めのプロトタイプではボトムのふくよかさが弱かったため、機構部分に修正を入れ、次のT0で再度音質確認作業をします。

ソフト

iPhone、Androidとの接続性をチェックし、想定している動作がきちんと動作しているかを確認していきます。

不良予防

量産する場合、人による作業も多くあります。作業ミスをできるだけ防止する設計になっているか、利用のされ方によって断線などが起こりづらい構造になっているか、などの最終確認を進めていきます。

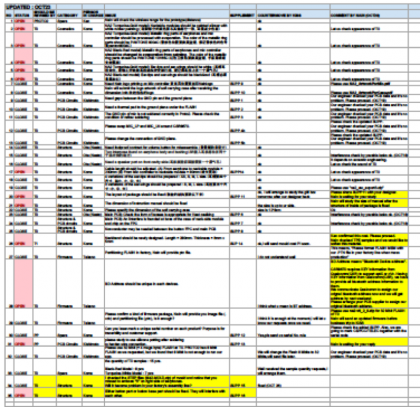

問題

赤が残っている問題です。モノづくりは非常に多くの問題が生まれ、商品として問題なくなるまですべての課題を確認し、最終段まで進めていきます。上流工程、設計時点である程度問題点は潰しているものの、実際使用した場合にわかる問題点も多々あります。機構、回路、ソフト、デザイン、あらゆる側面から解決法を探り、解決していきます。

2点ほど問題例を共有いたします。

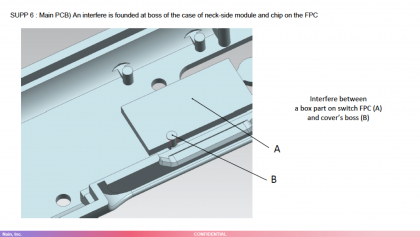

問題例1 機構干渉

機構的な、細かな干渉部分の設計確認を行っています。金型製作時にはデータ上だと判明しづらい部分を、工場、日本の設計者、デザイナーで分担して確認を進めています。

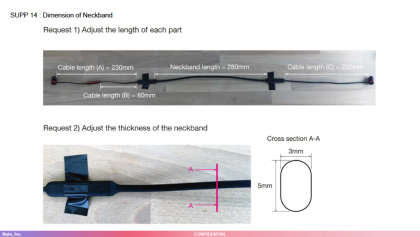

問題例2 ケーブルの質感

走った際のランニング中のフィット性が悪い部分の調整。首元の固さが充分ではないため、首元での安定性が悪い。元々シリコンのケーブル内に形状記憶合金ワイアーを入れていましたが、コスト、スケジュール面で調整が難しいことがわかりました。現在は、TPE、柔らかいプラスチック素材を使って、安定性向上を進めています。

首からコントローラー部分のケーブルの長さによって、イヤフォン部分が引っ張られるケースがあり。安定性を向上するため、ケーブルの長さの調整を行っています。

新しく確認しているネック部分の素材、長さの確認用サンプルです。

さらに、イヤフォン部分の安定性をつくる上で重要なイヤーウィング部分のデザインです。こちらも他社特許、製造コストなどを考慮し、形状を確定しました。

今後について

重ね重ねになりますが、1日でも速くお届けできる様に開発を進めております。直近のマイルストーンとしては、11月13日にT0の確認作業、修正作業を行います。そのタイミングで次のマイルストーン、量産スケジュールが達成できるかを見極めることができるため、改めてその状況をお伝えさせていただきます。